Vistas: 0 Autor: Felix Hora de publicación: 2026-01-06 Origen: Sitio

En el competitivo mundo de la fabricación de tuberías de PE, la coherencia es la clave . Los clientes exigen tuberías que cumplan con estándares exigentes en cuanto a espesor de pared, índices de presión y durabilidad. Sin embargo, lograr esta consistencia, especialmente cuando se trabaja con materiales reciclados variables, es una batalla constante para muchos fabricantes, que comúnmente enfrentan desperdicio de material, altas tasas de desperdicio y el riesgo de retiradas de productos.

¿Qué pasaría si existiera una única tecnología que pudiera resolver estos problemas de la industria desde su origen?

Ingrese al alimentador gravimétrico . Este no es sólo otro equipo más; es el corazón de una línea de extrusión de plástico moderna, eficiente y rentable. Este artículo explicará por qué actualizar a un sistema de alimentación gravimétrico ya no es una opción, sino una necesidad para cualquier fabricante serio de tuberías de PE.

Durante años, los alimentadores volumétricos fueron el estándar de la industria. Dosifican el material por volumen, un enfoque aparentemente lógico. Sin embargo, este método tiene un defecto crítico: supone que todas las materias primas son perfectamente uniformes..

En realidad, la densidad aparente de los pellets de PE, y especialmente de las escamas de PE reciclado, puede variar significativamente. Esto significa que un mismo volumen puede tener un peso diferente, dando lugar a:

Rendimiento inconsistente: la masa real de material que ingresa al extrusor fluctúa.

Espesor variable de la pared de la tubería: Estas fluctuaciones causan directamente variaciones en el peso del metro de la tubería, lo que lleva a secciones que son demasiado delgadas (chatarra) o demasiado gruesas (material de desecho).

Dificultad para utilizar contenido reciclado: la inconsistencia inherente de los materiales reciclados hace que sea casi imposible manejarlos de manera efectiva con un alimentador volumétrico.

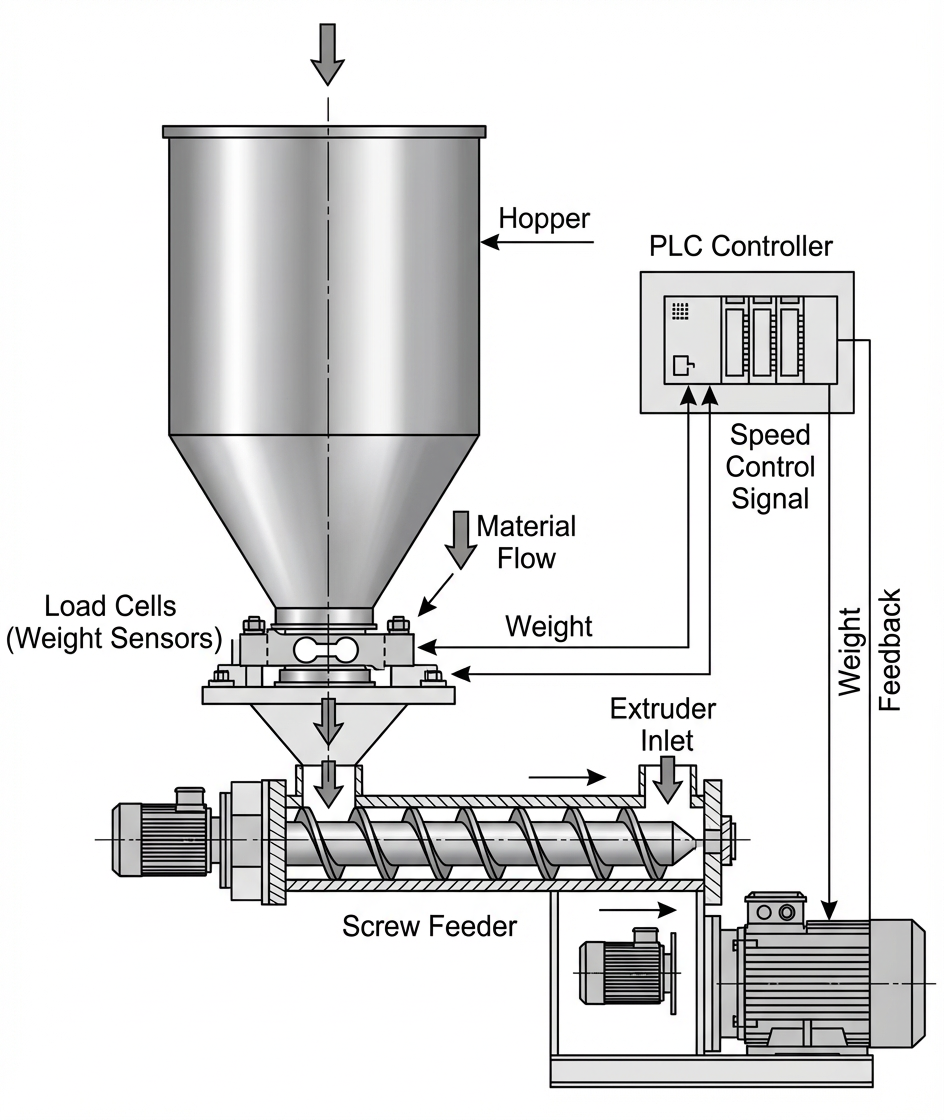

Un alimentador gravimétrico, también conocido como alimentador por pérdida de peso, funciona según un principio simple pero poderoso: mide y controla la masa del material que se dosifica.

Así es como funciona:

Pesaje Continuo: La tolva del alimentador está montada sobre células de carga de alta sensibilidad que pesan continuamente todo el sistema.

Cálculo de la producción en tiempo real: A medida que el tornillo introduce material en la extrusora, el controlador calcula la tasa exacta de pérdida de peso por unidad de tiempo. Este es el verdadero caudal másico.

Control de circuito cerrado: el controlador compara esta tasa en tiempo real con el punto de ajuste deseado. Si hay alguna desviación, ajusta instantáneamente la velocidad del tornillo para compensar.

Este sistema de circuito cerrado cambia las reglas del juego. Corrige automáticamente cualquier variación en la densidad aparente del material, la fluidez o el tamaño de las partículas, lo que garantiza que la extrusora reciba un flujo de material perfectamente consistente y preciso.

La actualización a un sistema gravimétrico ofrece beneficios tangibles que impactan todo, desde la calidad del producto hasta el resultado final.

Para las tuberías de PE, la calidad se define por la estabilidad dimensional . Esto se logra a través de un sistema de control de peso por metro, que está profundamente integrado con la extrusora y la unidad de arrastre para mantener un peso constante por longitud de la tubería. El alimentador gravimétrico es el núcleo indispensable de este sistema, lo que lo convierte en la tecnología fundamental de nuestra avanzada Líneas de producción de tubos de PE.

Al controlar con precisión el peso del medidor, es posible garantizar que el espesor de la pared de la tubería permanezca uniforme, asegurando el cumplimiento de estrictas normas internacionales como ISO 4427 para tuberías de suministro de agua. Esto elimina las desviaciones dimensionales y garantiza que cada metro de tubería producida sea un producto vendible de alta calidad.

Este es el beneficio financiero más inmediato y convincente. Para evitar caer por debajo de los estándares mínimos de espesor de pared, los fabricantes que utilizan alimentadores volumétricos a menudo producen tuberías que intencionalmente tienen 'sobrepeso'. Esto es pura pérdida de material.

Un sistema gravimétrico permite que la línea de producción se acerque mucho más al espesor mínimo requerido, eliminando este desperdicio.

Ahorros de materiales: Los datos de la industria muestran ahorros del 1% al 5% en materias primas.

Rápido retorno de la inversión: para muchas empresas, el ahorro en materias primas por sí solo puede generar un retorno de la inversión (ROI) en menos de un año.

Costos de aditivos reducidos: Los materiales costosos como el masterbatch de color y los estabilizadores UV se dosifican con precisión, lo que evita un costoso uso excesivo.

Como empresa especializada en reciclaje y extrusión de plástico, entendemos el valor y los desafíos del uso de PE reciclado. Un alimentador gravimétrico es la clave para desbloquear todo el potencial del contenido reciclado . Su capacidad para compensar automáticamente la densidad y el flujo inconsistentes de las escamas recicladas convierte un material impredecible en un recurso estable y confiable, lo que permite a los fabricantes producir tuberías de alta calidad y al mismo tiempo reducir significativamente sus costos de materia prima.

Un alimentador gravimétrico moderno es también un potente centro de datos. Registra una gran cantidad de información, incluido el peso promedio y en tiempo real del medidor, el consumo real de cada componente del material, el cumplimiento de las recetas de formulación e información sobre lotes/producción.

Cuando surge un problema de calidad, el equipo de calidad puede utilizar estos datos para el análisis de causa raíz (RCA) . En lugar de adivinar, es posible señalar el momento exacto en que se produjo una desviación. Por ejemplo, una caída en la curva de peso por metro puede correlacionarse con un lote específico de materia prima o un problema de alimentación momentáneo, transformando el control de calidad de reactivo a proactivo.

Para ilustrar la diferencia entre las dos tecnologías de manera más intuitiva, consulte la siguiente tabla:

| Característica | Alimentador gravimétrico | Alimentador volumétrico |

|---|---|---|

| Principio | Control de circuito cerrado basado en el peso (pérdida de peso) | Control de bucle abierto basado en volumen |

| Exactitud | Muy alto (hasta ±0,25%), no afectado por cambios en las propiedades del material | Bajo (aprox. ±2%), sensible a la densidad y fluidez del material |

| Consistencia | Excelente, garantiza una calidad constante lote tras lote | Regular, la calidad del producto puede variar. |

| Control de costos | Ahorra material (1-5%), reduce el desperdicio, alto retorno de la inversión a largo plazo | Baja inversión inicial, pero mayor desperdicio de material y costos operativos a largo plazo. |

| Automatización | Alto, con autocalibración, registro de datos y monitoreo remoto | Bajo, requiere calibración manual y ajustes frecuentes |

| Adaptabilidad | Fuerte, adecuado para polvos, gránulos, escamas y materiales de mala fluidez. | Pobre, sensible a las características del material. |

En el mercado actual, un alimentador gravimétrico es mucho más que una simple actualización. Es una inversión estratégica en calidad, , eficiencia , y rentabilidad..

Al proporcionar un control incomparable sobre la alimentación del material, un sistema gravimétrico permite a los fabricantes:

Garantizar una calidad del producto que cumpla con los estándares más estrictos.

Ahorre entre un 1 % y un 5 % en costes de materia prima, generando un rápido retorno de la inversión.

Utilice con confianza materiales reciclados rentables, impulsando la sostenibilidad y la rentabilidad.

Cree un proceso de control de calidad basado en datos que genere la confianza del cliente.

Deja de gastar dinero en la incertidumbre. Invierta en un futuro de precisión y eficiencia.

Nuestras líneas de producción de tubos de PE ya están integradas con la tecnología más avanzada de control de peso por metro, listas para revolucionar su negocio.

¡Contáctenos hoy para que nuestros ingenieros le demuestren cómo esta tecnología aumentará directamente su rentabilidad y para recibir un informe de análisis de ROI personalizado!